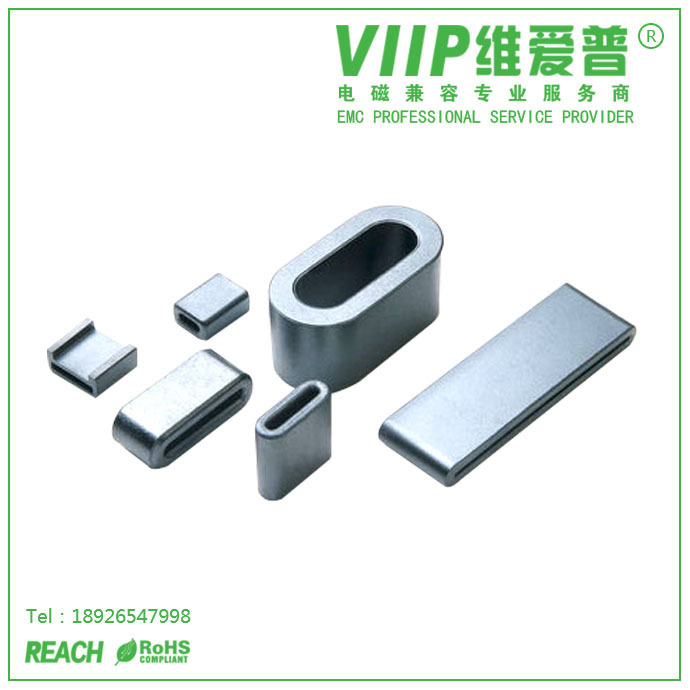

弧线之力:跑道型磁环

——当空间受限、性能又必须拉满时,你会把磁环做成什么形状?

1 形而上:为何偏爱“跑道”?

在紧凑电源或共模抑制器件里,圆环一旦与长方形 PCB 版图碰撞,往往留下尴尬的闲置空隙。跑道型磁环把圆弧拉伸为两段平行直线,使磁路仍保持封闭,却让器件外廓贴合长条空间;对车载 OBC、通信整流模块等“条形”腔体,这一点恰是降本增容的突破口。

2 磁路解析:弯与直的协奏

磁通路径:两端半径相同的弧形区承担大部分磁压降,直线段则提供均匀且可预测的磁阻。

漏磁分布:弧顶处等效气隙最小,直段边沿可视作微弱“近边效应”补偿;合理布线可把漏磁控制在 3 % 以内。

饱和演化:随磁化曲线逼近拐点,直段先饱和,弧段后饱和,利于系统渐进式保护而非瞬时失效。

3 材料维度:不仅是铁氧体

| 材料 | μ_i (初始磁导) | P_cv@100 kHz,100 mT | 典型用途 |

|---|---|---|---|

| NiZn 铁氧体 | 900 | 350 mW/cm³ | EMI 抑制、低功率 BUCK |

| 纳米晶 | 15 000 | 90 mW/cm³ | PFC 电感、LLC 变压器 |

| 粉芯 (Fe-Si-Cr) | 60 | 140 mW/cm³ | 输出滤波、分流电感 |

不同材料的居里温度与磁损斜率差异巨大。跑道型几何容易集热,故高频高功率场景多选纳米晶或粉芯,再加环氧薄涂和“真空浸漆”降低涡流。

4 制造工艺:从压制到整形

等静压成坯——颗粒取向随机,密度一致性提升 8 %以上。

高温烧结——1250 °C 限氧炉,保证晶粒生长可控。

数控磨削——弧顶加直段一次成型,精度 ±0.03 mm。

绝缘涂覆——阳极氧化或环氧喷涂,耐压 ≥3 kV。

工艺中的关键是“模具分离点”设计:减少开合痕,提高直段平整度,从而降低绕线应力。

5 电气侧写:损耗、温升与噪声

磁芯损耗 = 滞后损 + 涡流损 + 残余应力损。跑道型相对圆环有 2-5 % 的附加应力损,需要在直段加应力退火。

温升:腔体风道自两端切入,ΔT 随气速呈 -0.6 次方下降,比圆环更容易形成“端面冷源”。

噪声:机械嗡鸣主要来自弧形区微观磁致伸缩;采用低应力胶粘可抑制 3 dB(A)。

6 绕线与装配:从铜线到 PCB

扁平线圈:利用立体绕组 2+2 叠层,缩短平均线长 12 %。

Litz 线:当开关频率 >150 kHz,丝径 0.05 mm×N 股可把趋肤深度匹配到 45 µm。

PCB 嵌线:跑道型与板边平行,贴片高度 ≤10 mm,可直接波峰焊,适合 3 kW 以内快充适配器。

7 应用光谱:它们在哪儿跑?

车载充电机 (OBC):双向拓扑用作升降压耦合电感,功率密度提升 18 %。

光伏逆变器:串联谐振变压器引入跑道型磁环,减少器件间隙风阻。

GaN 快充:扁平高频电感使 65 W 充电器厚度控制在 14 mm。

共模抑制:通信基站 48 V 总线,跑道型磁芯环绕数据排线,降低共模噪声 20 dB µV。

8 与圆环的对照账

| 维度 | 跑道型 | 圆环 |

|---|---|---|

| 空间利用 | 贴合条形,浪费角隅 <5 % | 周边留白多 |

| 绕线难度 | 有直段拐角,需分段处理 | 圆周一致,工装成熟 |

| 散热 | 端面换热好 | 内环散热差 |

| 工艺成本 | 模具复杂 +8 % | 标准件低 |

选择并非二选一:在相同电感量下,如需超薄外形、强制风冷,跑道型胜出;若主张极低成本和全自动绕线,圆环依旧稳坐 C 位。

9 成本与可持续

中功率服务器电感若改用跑道型,磁芯单价上浮 0.18 美元,但整机可省去一块铝挤散热器,综合 BOM 下降约 0.9 美元;同时,矢量式冲压废料减少 6 %,回收环节更友好。

10 未来趋势:形状只是序章

一体成型磁路:磁粉与树脂共注塑,省去分体装配。

3D 打印磁芯:复杂磁路一次成形,直/弧/斜随需而变。

智能磁材:温控自调 μ_r,热应力引起的参数漂移被动补偿。

跑道型磁环把曲线与直线揉进同一个磁路,既映照了工程师对空间极限的挑战,也提示我们:形状的微调,往往能为系统效率打开一条新跑道。

上一个:

下一个:

相关产品