非晶磁芯:原理、选型与应用

非晶磁芯到底是什么?为什么越来越多的电源与互感器选择它,而不是传统的硅钢或铁氧体?在不同频段、不同功率下该如何选型?带着这些问题,逐步拆开看清它的材料特性、结构形式与实际用法。

1. 非晶磁芯是什么

非晶磁芯通常由铁基非晶带材卷绕或叠装而成。所谓“非晶”,指金属在快速冷却下未形成常规晶体结构,呈无序状态。正因为这种结构,它兼具高饱和磁通密度、低损耗和低矫顽力等优点,特别适合在电能转换与检测场景里做“磁能量与磁通的通道”。

常见形态有环形(卷绕铁芯)、C 型/矩形(切割后配对成套)、以及用于高功率的叠层组合结构;表面多为绝缘涂层或包胶,以保证层间绝缘和抗腐蚀。

2. 关键磁性能看哪些

选磁芯绕不过几个核心指标,理解它们,选型就不容易踩坑。

饱和磁通密度 Bs:铁基非晶通常在 1.5 T 左右,同体积下承受更高磁通不易饱和,这对高功率密度尤其关键。

初始/有效磁导率 μ:μ 高意味着更容易建立磁通;共模扼流圈、互感器希望 μ 高一些;储能电感则常通过“间隙化”来降低有效 μ。

损耗(Pcv):与频率、磁通密度摆幅(ΔB)相关。非晶在工频到几十 kHz 区间损耗低,向更高频延伸需要权衡(损耗随频率上升较快)。

矫顽力 Hc:Hc 小,磁化/退磁容易,铁损也更低,尤其利于精密互感器与低损滤波磁路。

温度特性:随温度变化,μ 与损耗都会漂移。非晶整体稳定,但设计时要留有温升与环境温度的余量。

尺寸常数:有效截面积 Ae、磁路长度 le、窗口面积 Aw,这些几何量直接进入电感量、铜损与热设计计算。

3. 与常见材料的对比

对比硅钢:非晶的 Bs 高、铁损低,尤其在中高频端优势明显,体积可更小;缺点是成本更高、机械加工与固定方式更讲究。

对比铁氧体:铁氧体在高频(数百 kHz 到 MHz)损耗控制更好,但 Bs 低(通常 <0.5 T),易饱和。非晶更适合工频到中高频(如数十 kHz)且要求高磁通密度的场景。

对比纳米晶:纳米晶来自非晶退火析晶,损耗与高频特性更佳,价格也更高。若频率更高、体积更苛刻,纳米晶会是升级选项;在性价比与供货稳定性上,非晶依然有广泛空间。

4. 典型应用场景

共模扼流圈(CMChoke):高 μ、低损,能在不显著影响差模信号的前提下抑制共模噪声,常见于开关电源输入端与逆变器端口。

电流互感器/零序互感器:低矫顽力与低损耗带来更好的线性与相位特性,用于计量、保护与漏电检测。

PFC 与储能电感:在数十 kHz 以内的功率段,采用“开口/间隙化”非晶或非晶粉芯可获得较高磁通密度与可控损耗。

逆变与新能源设备:光伏逆变、风电变流与车载 OBC/DC-DC 等,对功率密度、效率与 EMC 要求高,非晶磁芯常用于输入滤波、输出滤波与隔离变压器磁路。

电抗器与电感滤波:如工频电抗器、LCL 滤波单元,需要低损、低噪与高可靠,非晶可压缩体积并优化温升。

5. 结构与工艺要点

卷绕环形:磁路连续、漏磁小,适合互感器与共模电感;需要注意绕线窗口与绝缘距离。

C 型/矩形切割:便于装配与绕制大电流线圈,可通过在对合面引入薄垫片形成“等效气隙”,用于储能电感。

间隙化与定 μ:储能类电感需要控制有效 μ,常通过机械间隙或粉芯分布式气隙实现,避免一开就“饱”。

浸漆与固化:降低振动与啸叫,改善散热与绝缘。大功率应用建议整体浸漆或用灌封胶固定。

屏蔽与固定:高 dI/dt 工况要关注漏磁与寄生,必要时加屏蔽罩或合理磁芯与铜排的空间布置,减少耦合干扰。

6. 选型与计算的实用流程

第一步:定场景与频率

明确工况(电流/电压/波形/频率/纹波目标/EMC 指标)。非晶适合工频至数十 kHz 的主战场;超过此频段要特别核算损耗与温升。

第二步:定磁芯窗口与截面

根据电流与允许温升估算导体截面积与窗口利用率;根据目标电感量与最大磁通密度估算 Ae 与 le。

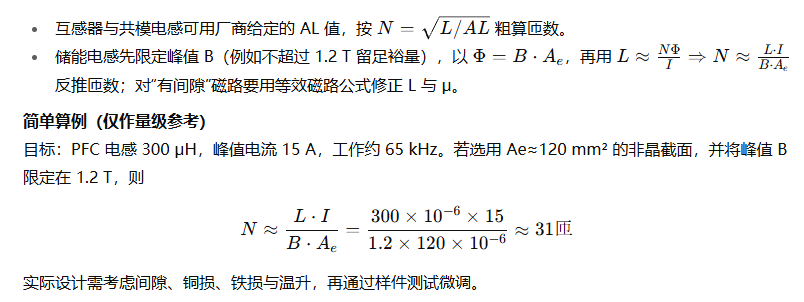

第三步:绕组与匝数计算

第四步:损耗与温升核算

铜损:按导体电阻与 RMS 电流计算,注意趋肤效应与邻近效应,必要时采用多股并绕/扁铜。

铁损:参考材料损耗曲线随频率与 ΔB 的变化;设计中优先降低 ΔB,再在允许范围优化频率。

热路径:磁芯—骨架—空气(或散热器/灌封胶),保证热阻链条顺畅;啸叫与热斑往往与机械固定不牢有关。

第五步:EMC 与噪声

共模电感与差模电感的配合要从源头抑制;结构上尽量缩小高 dv/dt、di/dt 回路面积,必要时增加屏蔽层或优化布线,防止“磁—电”耦合造成超标。

7. 常见问题与排查

发热偏高:ΔB 过大、频率偏高或气隙不当导致铁损增大;绕组填充率高、散热不好导致铜损不易散出。

啸叫/振动:磁致伸缩与层间微动引起;通过浸漆、灌封、加固夹具与降低磁通摆幅可缓解。

饱和失真:直流偏置或过载引发;提高截面、增加气隙或分流磁路,并校核极端工况(冷启动、浪涌)。

精度不稳(互感器):磁路应力、温度漂移或剩磁;需退磁处理、优化夹紧力与选择更低 Hc 的材料。

噪声仍大(EMC):共模/差模抑制不平衡;检查线束布置、屏蔽接地路径,避免把噪声“引回自己身上”。

8. 测试与验证建议

B-H 回线与损耗曲线:验证材料批次与供应一致性。

电感量与直流叠加:逐步上直流,量测 L 的下降曲线,校核饱和裕量。

频响特性:对 EMI 器件,扫频观察衰减带宽与峰值位置。

温升测试:还原最坏工况,包括环境温度、散热边界与工作时长。

绝缘与耐压:按目标安全标准(如 B/F/H 级)做耐压与绝缘电阻测试。

9. 可靠性与合规

非晶磁芯需关注长期热老化、潮湿环境与盐雾腐蚀对涂层与绝缘的影响。量产前确认:RoHS/REACH 符合性、耐温等级、可追溯批次编码以及来料检验方法(外观、尺寸、磁性能抽检比例)。

10. 采购与沟通清单

目标应用与频率范围

额定电流/纹波与允许温升

目标 L/AL 或互感比、容差与直流叠加要求

形状与尺寸限制、窗口利用率、绕线方式(圆铜/扁铜/多股)

绝缘等级与耐压要求、浸漆/灌封需求

环境与寿命条件(温度、湿度、振动、盐雾)

批次一致性与测试报告格式

在更高效率与更小体积的驱动下,非晶正沿着“更低损耗、更高 Bs、工艺更易量产”的方向演进:薄带化与应力控制带来更低铁损;与扁铜一体成型、免螺栓夹紧的结构让振动与热路径更可控;与纳米晶的“混合料系”也在扩大使用区间,兼顾成本与性能。

非晶磁芯的价值在于“高磁通密度 + 低损 + 可工程化控制”。把场景、频率、ΔB、温升与制造工艺连成一张“设计闭环”,你会发现它既能把体积做小,也能把效率与EMC做稳。真正落地时,先用公式定大差不差的窗口与匝数,再靠样件测试把损耗与噪声收紧,基本就能拿到一个可靠的方案。

上一个:

下一个:

相关产品